用于晶圆级封装的新型无铅低温锡膏

摘要

铟基低温锡膏(DFLT)已成功应用于双层主板设计手机转接板的焊接。现正准备将其应用扩展至手机主板,以期实现更低温度下回流且达到不低于SAC305可靠性要求。实验选用定制的WLP256芯片和与之匹配的电路板,在峰值温度200℃至240℃条件下完成回流,然后进行跌落测试。实验结果显示焊点的微观结构受回流温度的影响较大,回流峰值温度在200℃时,焊点出现混合形态,即近电路板一侧以DFLT为主,而芯片侧的SAC305锡球则保持原有结构;将回流温度提高后,DFLT可与SAC305完全熔合,形成均匀的微观结构。在不同回流温度下,DFLT在g-force 大于6000g的条件下,抗跌落性可媲美或优于SAC305;220℃的回流温度下,DFLT的跌落性能可比SAC305提升90%以上。此外,DFLT在-40~125℃温循测试(TCT)中也展现出优于SAC305的性能。温循测试结果也与回流峰值温度相关,实验结果显示,在 210℃峰值下回流TCT 表现最佳。

关键词:无铅、温循测试、低温焊料、可靠性、焊点形态

引言

2017年版iNEMI电子组装技术路线图预测2027年印刷电路板组装使用低温焊料 (LTS) 锡膏的渗透率将会达到20%。低温焊接的主要驱动力包括但不限于:减少高集成度芯片的动态翘曲、降低组装过程中的能耗,降低温度敏感元器件的回流风险。

锡铋合金焊料,包括锡铋共晶、锡铋银共晶、锡铋非共晶及其改性合金的相关研究众多,被认为是低温焊接工艺的主要合金材料。锡铋合金熔点为138℃,因此可以在较低温度下回流。但较低的熔点温度也限制了其工作温度只能在更低的范围内。此外,铋金属的固有脆性使其抗跌落冲击性能较差,为其应用带来不小的限制,很难被推广到手机等移动终端类的应用之中。

锡铟共晶合金的熔点为118°C,可以在更低的温度下回流,但工作温度也更低。与锡铋合金相比,锡铟合金质地柔软,具有良好延展性和更好的抗机械冲击性能。采用专利技术[3]开发的DFLT锡膏,采用低熔点锡铟银和富锡混合焊粉技术,既可以实现较低温度190℃~210℃回流,焊点的重熔温度在180℃之上,并使工作温度保持在更高水平。DFLT低熔点锡铟合金的存在,可使回流峰值温度低至200℃,甚至190℃[4]。而熔点温度较高的富锡焊粉在回流过程中不断熔解到熔融的锡铟焊料中,使焊点成分向富锡端偏移,最终形成的焊点中不存在低熔点的锡铟共晶相。因此,焊点的重熔温度可达到180℃甚至更高。

在峰值温度为200℃回流条件下,DFLT锡膏的抗跌落冲击性能与峰值温度为240℃回流条件下SAC305相当甚至更好[2]。此外,DFLT还具有与SAC305相当的TCT性能。正因如此,DFLT已被成功大规模地应用于双层主板设计手机中转接板的焊接中[2,3],峰值温度设定约为200℃。

汽车电子、电动汽车应用和小间距晶圆级封装等对焊点的可靠性提出了更高的要求,需要在更恶劣的使用条件下保持更长使用寿命,而常见的SAC305合金已无法满足。目前,多数高可靠性焊料均采用四元或多元合金,而不仅仅是常见的锡银铜合金。从冶金学角度上看,一般通过固熔强化、析出强化、晶格或组织细化等方法中的一种或多种的组合来实现合金焊料的强化。铟是其中一种常用的强化元素,能通过固熔体结构强化锡基焊点的本体,富铟相金属间化合物(IMC)更好地与锡、银一起形成Ag (SnIn) IMC结构。

之前报导中对锡球直径为0.25mm的WLP256芯片内部分析结果表明,选择更高刚性的焊料会对TCT产生负面影响。硅芯片和电路板间的热膨胀系数失配会带来较大的应力,而处于两者之间的SAC305焊料刚性高、延展性较差是失效的主要原因之一。DFLT合金相比于SAC305要偏软,但贴片电阻TCT测试结果显示其焊点剪切强度下降幅度甚至小于SAC305[2-4]。因此考虑使用更软的DFLT代替SAC305验证对WLP256可靠性的变化。此外,DFLT是低温合金,可在200℃回流。不同回流曲线(峰值温度200℃ ~ 240℃)对可靠性的影响也被纳入实验,在确保跌落冲击和TCT性能的前提下,验证DFLT是否可以在比SAC305低得多的温度下完成回流,以达到节能目的。

实验

A.实验材料

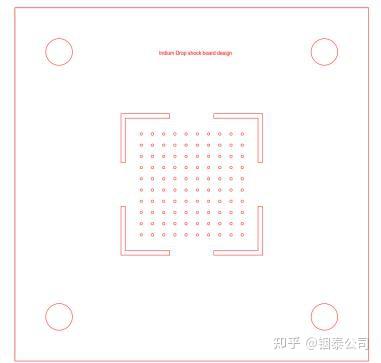

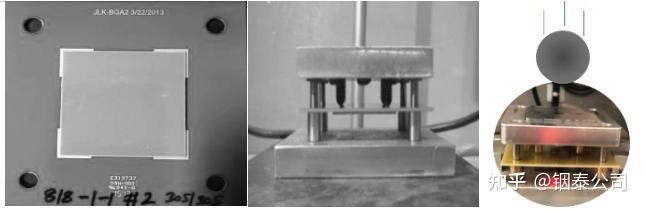

跌落冲击测试使用定制的10×10元件。BGA焊盘直径0.55mm,间距2.54mm。BGA放置区面积为50.8mmx50.8mm,电路板外部尺寸101.6mmx101.6mm,厚度为1.53mm。电路板设计如图1所示。

图1:跌落测试板设计

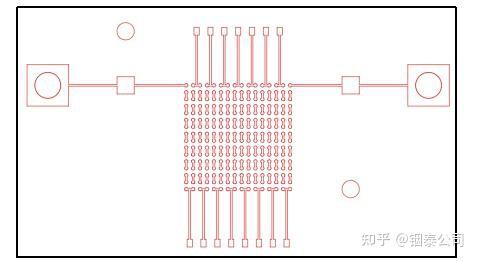

TCT测试选用WLP256芯片,尺寸为6.4mm×6.4mm。BGA锡球直径为0.25mm,间距0.4mm。如图2所示,电路板为非阻焊层限定(NSMD)OSP焊盘设计。上下矩形焊盘可用于检查每列电气连接,左右两个正方形焊盘用于检查整个芯片的电气连接。焊盘可与数据记录器连接,便于可靠性测试连续监控。

图2 :WLP256电路板设计

B.钢网设计

跌落冲击测试BGA一侧使用厚度为0.102mm的钢网,直径1.77mm圆形开孔,锡膏使用SAC305。在电路板一侧使用厚度为0.1016mm钢网,直径0.889mm圆形开孔。回流后焊点中电路板和BGA体积比为1:4。

TCT测试WLP256一侧使用0.06mm厚钢网,直径0.22mm圆形开孔,锡膏使用DFLT。DFLT锡膏与锡球体积比约为1:4,回流后焊点中DFLT与锡球合金体积比约为1:8。

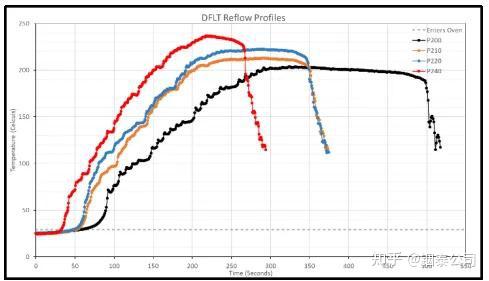

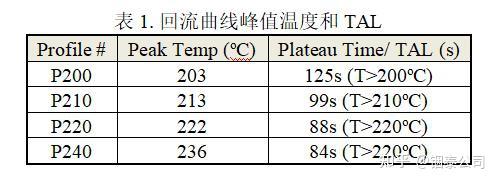

C.回流

将准备进行跌落测试的BGA和WLP256芯片贴装到已经印刷好锡膏的电路板上,然后在不同回流温度设定下完成回流。DFLT锡膏分别选用峰值温度为200oC、210oC、220oC和240oC的设定,如表1列出的峰值温度和液相线上的总时间(TAL)。图3 是对应的回流曲线。DFLT在较低温度回流时,芯片上SAC305锡球可能无法完全熔融,不能与DFLT合金形成均匀的焊点。因此需要使用峰值呈平台型回流曲线 。另外,SAC305作为对照组,回流峰值温度为240oC。

图3 :DFLT回流曲线

D.跌落冲击测试

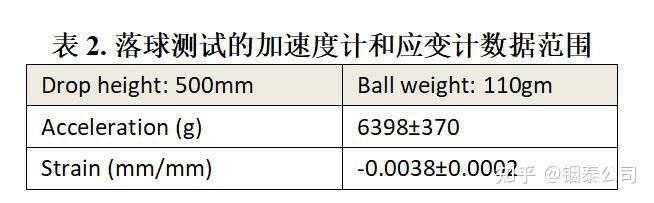

跌落冲击测试采用落球试验方法进行。图4为试验装置示意图。将完成回流的电路板装入测试台,芯片侧朝下。再安装一个金属块,电路板的四个角和金属块之间用金属套筒连接固定。如图4中间照片所示。测试时,钢球从设定高度自由落体撞击金属块顶部,冲击力从套筒传导至电路板。跌落冲击自动计数,直至BGA芯片从电路板剥落为止。测试设备自带的加速度计和应变计可以捕捉到首次冲击(钢球可能会在金属板上反复弹跳几次)加速度和机械应变,如表2中数据。跌落设定高度500mm, 钢球重量100克,表中数据为10次跌落测试的平均值

图4 :落球实验装置

将WLP256元件置入-40℃~125℃,高低温温度点保持20分钟后切换。外接数据记录仪监控阻值变化,阻值计计数为100%时表示焊点全部失效。

结果和讨论

A.跌落冲击测试结果

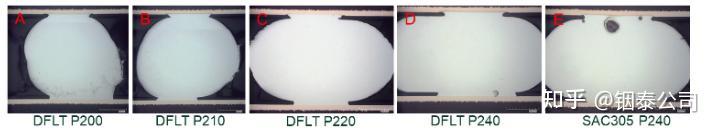

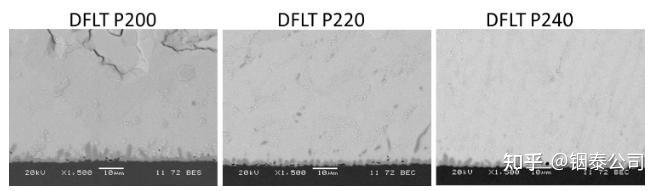

图5 显示了不同回流条件下跌落冲击测试组元件回流后焊点形态的切面图。在峰值温度200oC(P200)回流条件下,电路板焊盘上面焊点有明显的混合形态,说明DFLT和SAC305合金在回流中没有完全熔融在一起。但在210oC(P210)或更高温度回流时,已经看不到混合态。当温度高于220oC时,如图5中P220, P240, P240焊点切面形态呈椭圆状,表明DFLT锡膏与SAC305锡球完全熔融。

图5:跌落冲击测试组元件回流后焊点形态切面图

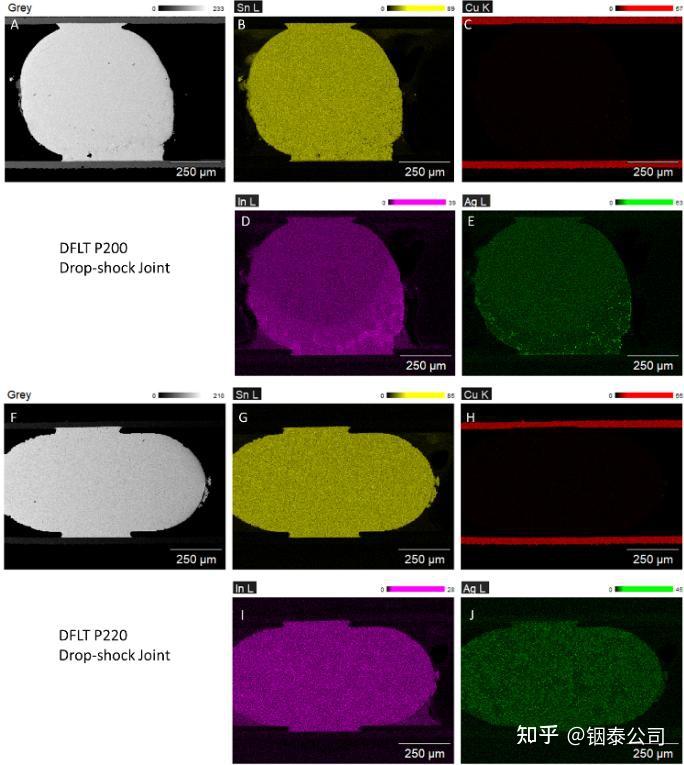

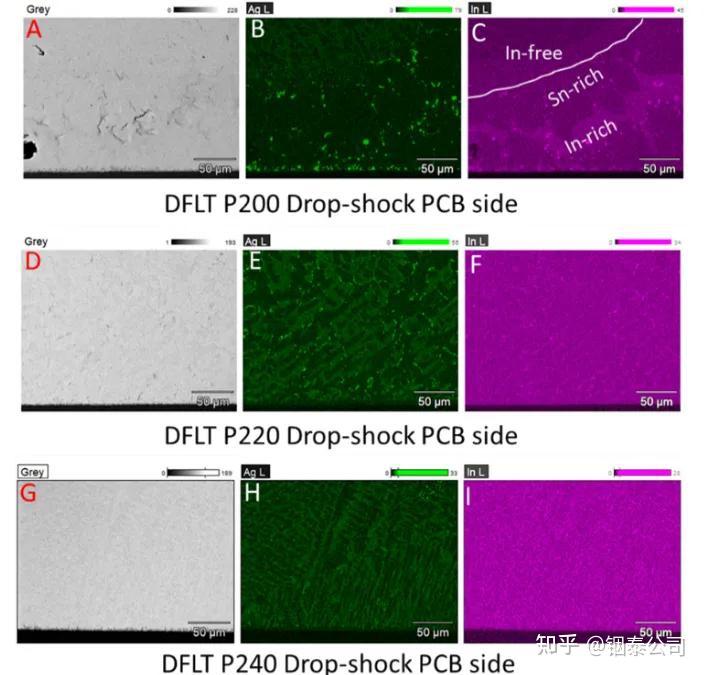

P200和P220跌落冲击测试组元件切片后的焊点又分别进行了SEM和EDX映射检查。P200样品有混合态合金。焊点顶部圆形区合金以SAC305为主,不含有DFLT中所含的特征金属——铟。相比之下,图6 D中焊点靠近电路板焊盘区域即混合合金区颜色更浅。EDX映射显示有铟存在。顶部圆形区域也观察到典型的Ag3Sn形核(图6 E),混合态比图6 D顶部圆形区更亮,表明有铟存在。同时也表明在回流过程中,熔融的DFLT合金与部分SAC305形成混合区。在这个区域可以清楚观察到两种含铟合金状态,图6 D中明亮富铟区和不太明亮的含铟区。混合态中含银形核沿富铟和含铟晶界和电路板铜焊盘IMC分布。P220样品EDX映射如图6 F-J所示,观察不到混合区域。但在焊点中能观察到含银形核,如图6 J。铟分布与锡银构成的结晶有关。

图6:跌落冲击测试组元件焊点微观结构 (A-E): P200回流条件, (F-J): P220回流条件

图7为电路板焊盘侧焊点微观结构放大和以银、铟为主要指标EDX映射照片。在P200回流条件下,以铟为主要的EDX照片中可以发现清晰的富铟区、含铟富锡区和无铟区,如图7 C所示。在原来的锡球区域,SAC305维持了原始微观结构特征,锡本体中分散有Ag3Sn形核。在混合合金区,除上述富铟、富锡区之外,铟还参与了含银IMC微粒的形成。以银为主的7 B和以铟为主的7 C重叠图证实了这一推论。这些颗粒分散在富铟区和含铟富锡区界面或IMC层的正上方。IMC微粒由银、锡、铟组成。在P220和P240回流条件下,没有发现有富铟和富锡区,如图7 D~I。两种条件的焊点呈现出典型SAC305 微观结构。P240样品(图7 H)晶粒结构较P220 (图7 E)更细腻。P220回流样品(图 7 E和F)晶粒枝叉有部分较粗IMC颗粒(Ag/In/Sn,较亮的点)分布,而P240样品几乎观察不到类似结构形态,见图7H和I)。

图7:电路板焊盘侧焊点微观结构放大和EDX映射照片

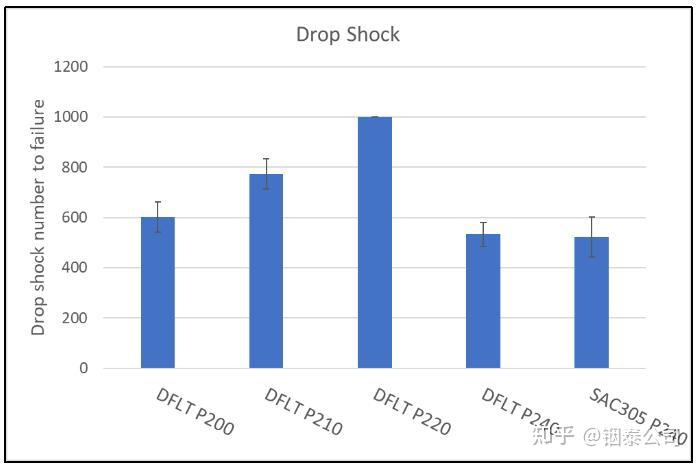

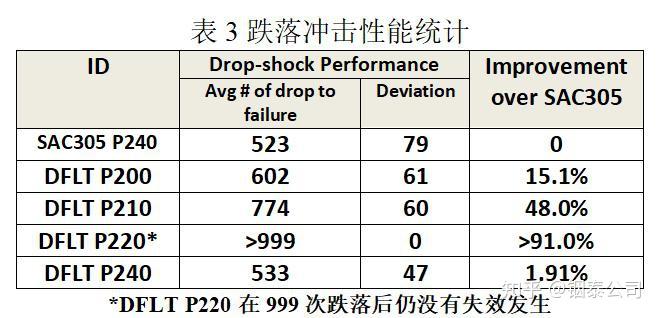

图8:回流曲线对跌落冲击性能的影响

如图8所示回流曲线设定对跌落冲击结果有明显影响。表3为跌落冲击测试结果和相对于SAC305提升的比例。即使不考虑回流曲线的差异,DFLT跌落冲击性能均优于SAC305。在P220回流条件下,DFLT有最佳的跌落冲击性能,999次冲击之后BGA元件也没有从电路板上脱。999次是计数器极限,到达后系统自动停止。DFLT比SAC305提升91%。P210回流条件提升近50%。在P240回流条件,DFLT性能与SAC305相当。

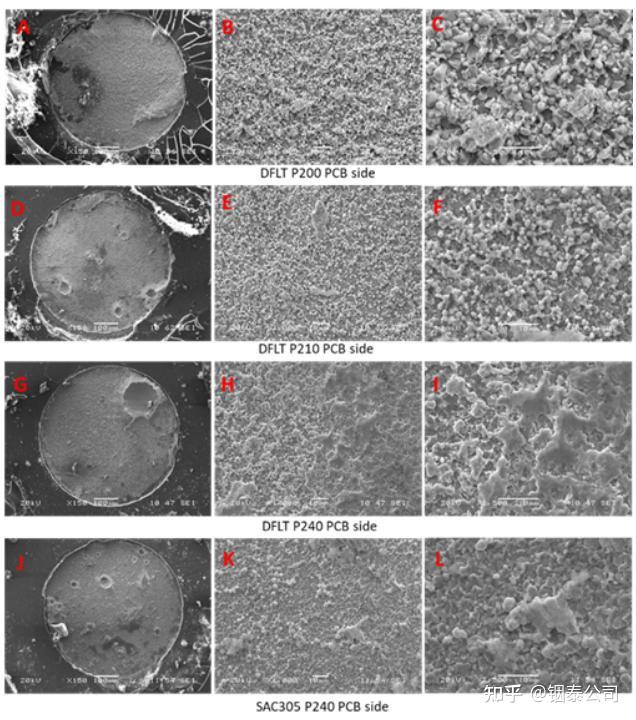

所有跌落测试失效的断点位置都发生在靠近电路板一侧,焊盘上方的位置。图9为对应的断面放大照片。因DFLT在P220回流条件下也没有出现失效,因此没有断面照片。DFLT在P200 回流条件下(图 9 A~C)和在P210 (图9 D~F) 断面呈现颗粒或碎屑结构形态,而DFLT在P240 (图9 G~I) 和SAC305 (图9 J~L) 断面更多呈片状形态。

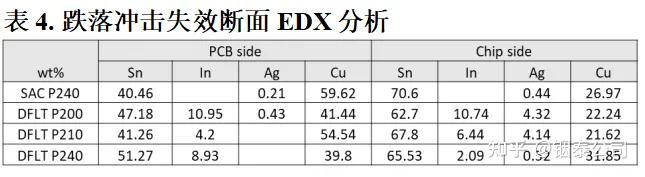

表4为电路板侧和芯片侧断面的EDX元素分析结果。断面两侧的铜含量较高,说明跌落失效位置主要发生在铜锡界面的IMC层。DFLT样品断面两侧均发现铟元素,电路板侧界面切片EDX分析也证实铟参与了界面IMC的形成。原子数49的铟与原子数50锡在元素周期表中相邻,具有相似的原子半径(铟1.56Å,锡1.45Å),以及相近的电负度(铟1.78,锡1.96),两者化学性质相近。因此,铟可以局部取代锡原子形成Cu6(SnIn)5 IMC。此外,根据铜铟相图,铟还可与电路板焊盘中的铜形成Cu11In9 IMC,与Cu6Sn5 IMC结合在一起形成相对更复杂IMC。目前尚不清楚哪一种IMC占主导地位。更深层的研究仍在进行中。

图9:跌落冲击测试失效元件在电路板一侧的断面图

B.温循测试

图10 为WLP256元件在不同回流条件焊点切片。DFLT在P200回流条件焊点呈现出轻微非球形态,但比较难分辨出混合区。峰值温度升高后,焊点形态更接近球形。锡膏体积和回流峰值温度对焊点形态均有影响。

图10:WLP256元件回流后焊点切片形态照片

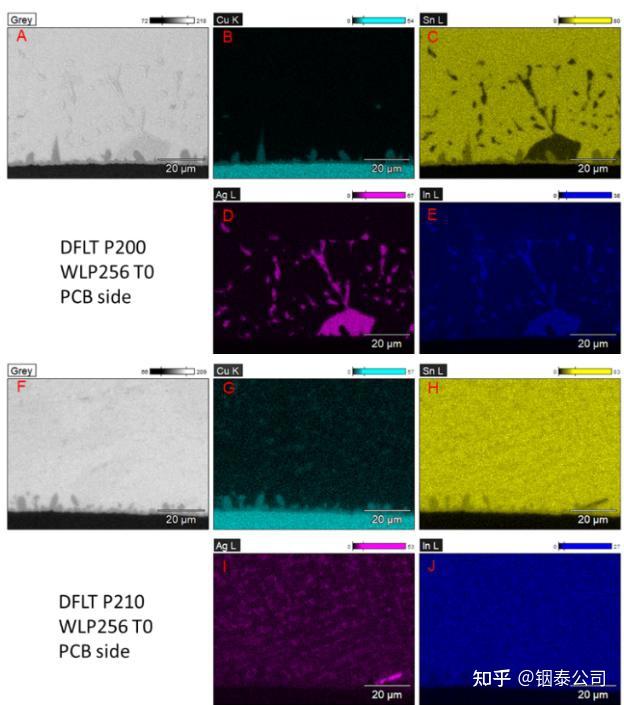

图11:WLP256电路板侧DFLT焊点形态P200回流条件 (A-E)和P210 回流条件(F-J)

在P200回流条件下DFLT焊点在WLP256电路板焊盘上方有混合区,如图11 A~E。跌落冲击测试组元件焊点不同的是,混合区几乎看不到富铟区。图11 D~E 可以观察到铟银IMC。铟还会参与锡本体的形成。与跌落冲击测试焊点相比,DFLT锡膏体积与SAC305球体积比例差异带来焊点形态的变化。P210回流条件下焊点均匀,看不出有明显的混合区存在。铟、银结合形成IMC析出相,如图11 I和J晶枝结构。在锡本体区域仍能侦测到铟。

这也印证了铟已经融入锡本体之中。在210℃以上回流条件下,使用DFLT锡膏的焊点都发现了相似的结构形态,与SAC305焊点在外观上非常接近。

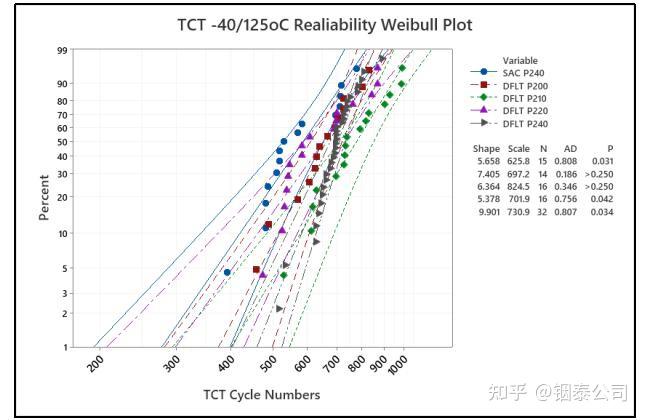

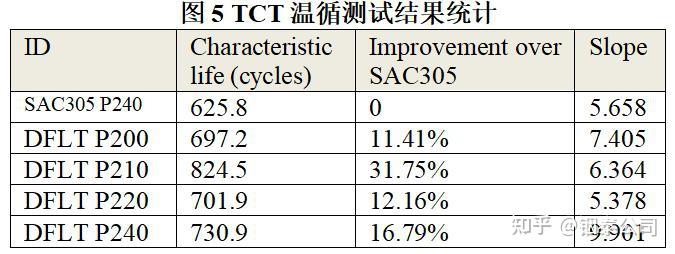

WLP256元件在-40℃~125℃,高低温温度点保持20分钟条件下进行温循测试。结果如图12所示,列明了DFLT在不同回流条件下和SAC305相关数据。表5对列出详细数据,无论何种回流温度,DFLT较SAC305温循特性至少提升10%。如果在相同回流条件P240, DFLT提升15%以上。DFLT在P210回流条件下表现出最佳的温循特性,首次失效发生在824.5次,比SAC305提升30%以上。

图12:回流曲线对TCT性能的影响

讨论

如上所述,DFLT在跌落冲击和WLP256 TCT温循测试表现均优于SAC305。在210~220℃回流条件下,较之SAC305,DFLT跌落冲击性能提升90%以上,WLP256 TCT温循测试提升30%。但继续提高回流温度后,性能会出现一定下降。回流曲线对DFLT可靠性影响可以从焊点切片的微观结构变化来解释。

图13:不同回流曲线下电路板一侧IMC界面形态

在跌落冲击测试方面,除焊点的形态之外,界面IMC也是影响最终性能的一个主要因素,焊点的失效位置都在电路板一侧的界面上。而IMC的厚度会受到回流曲线影响。在图13中,DFLT 在P220回流条件下IMC层最薄, P200回流条件IMC层最厚,P240条件IMC厚度介于两者之间。而DFLT在 P220回流条件下跌落冲击性能正好与其最薄的IMC厚度相关,但IMC层最厚的DFLT P200跌落冲击性能并不是最差的。DFLT 在P240回流条件下性能最差,但仍与SAC305相当。可能是在P200条件下,电路板一侧的混合区域更加柔软,更容易在测试中发生形变,可以吸收更多的冲击能量。进一步调查仍在进行中。

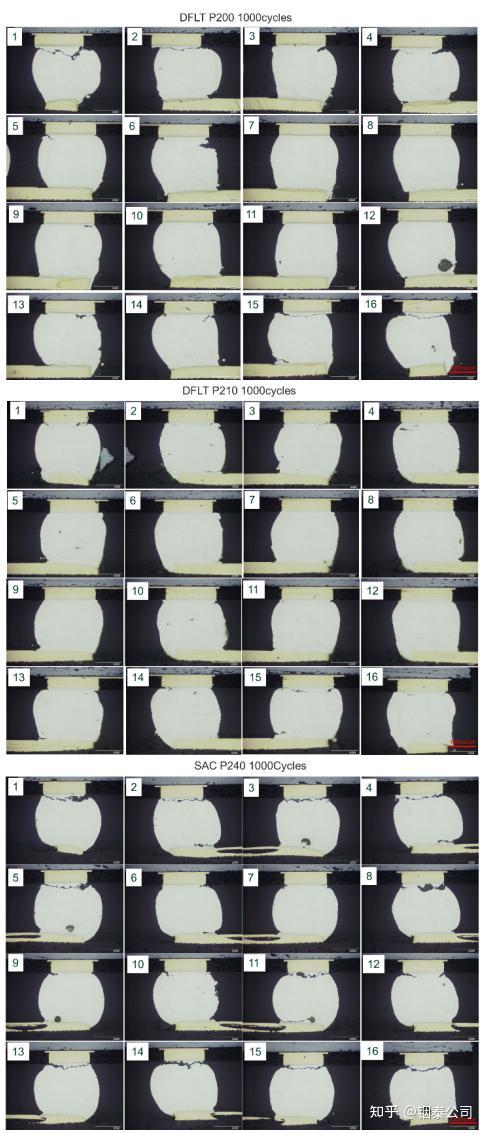

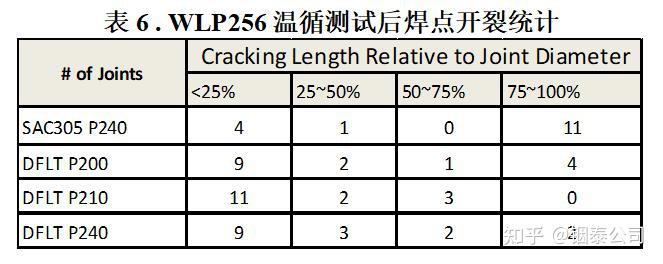

将完成1000次温循测试后的WLP256元件进行失效分析。主要对元件最外侧的锡球切片分析。图14分别是DFLT P200条件下、DFLT P210和SAC P240最外侧的16个焊点形态的光学照片。边角位置的焊点开裂最严重的地方,即1号和16号焊点。大多数开裂发生在WLP256芯片侧焊点内部。在相同回流条件下 ,SAC305 P240的16个焊点中有11个在芯片侧出现贯穿性开裂,其余焊点也出现不同程度的开裂。如表6中搜集的数据。较之SAC305,DFLT较少出现贯穿性开裂,更多的是部分开裂。另外,DFLT和SAC305焊点都有在电路板一侧也偶有局部开裂的现象;电路板一侧的铜焊盘也有轻微翘起的现象,说明电路板压合层已经出现损坏。

图14:WLP256元件在TCT 1000次循环之后最外侧焊点切片光学照片

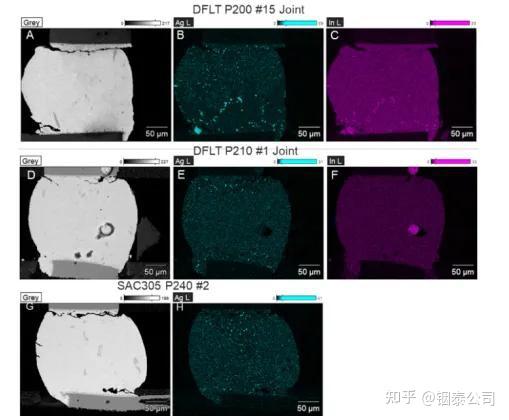

图15为TCT 1000次循环后边角位置焊点SEM和EDX映射结果,开裂多发生在WLP256芯片一侧。这与热膨胀系数失配带来应力集中硅芯片与焊料界面处有关,硅的热膨胀系数为2~4ppm,金属焊料为27ppm。同时发现IMC附近锡铟银颗粒较为粗砺,而远离裂纹区域则保持着近SAC305较为精细的晶体结构。如图16中靠近WLP256中间位置焊点只有很小或观察不到开裂现象。另外,在图16 B、E、H中,只有在焊点边角片能观察到少量发亮的晶粒。而在SAC305 P240和DFLT P210 回流条件下,焊点形态以枝晶结构为主。DFLT P200在靠近电路板一侧能观察到明显的混合区,在上半部分SAC305锡球区也能观察到类似的枝晶结构。

图15:WLP256元件在TCT 1000次循环之后最外侧焊点切片SEM和EDX映射照片

从上述的结果上可以看出,焊点的形态会随曲线的变化而发生改变。较低的峰值温度P200可以观察到明显的混合区,且主要存在于BGA球下方的位置。这种混合合金尽管在所有类型的测试中不是最好的,但其性能仍然优于对照组SAC305。使用更高峰值温度P240并没有使得DFLT表现更好。与之对应的是,使用P210和P220两种回流温度的DFLT表现出最佳的TCT和跌落冲击性能,这也恰好可以与其形成均匀的焊点微观形态相匹配。如果不考虑回流曲线和焊点形态,DFLT与SAC305的失效模式是相同的。铟、银被发现参与了界金属的形成,这可能是焊点性能提升的潜在因素,更多相关研究正在进行中。

结论

综上所述,无论回流曲线如何设定,DFLT在跌落冲击和WLP256 TCT测试中表现均优于SAC305。在回流曲线实验中发现,相对较低的峰值温度P210和P220表现最佳。而在更低的P200条件下,发现有混合合金区,这可能是其测试表现较差的原因。提高回流温度可以避免此现象的发生,形成更加均匀的焊点结构,但最好不要使用类似于SAC305 P240的回流曲线,这同样会使得相关性能出现下降。此外,DFLT与SAC305的失效模式是相同的。铟被发现参与了界金属的形成,这可能是焊点性能提升因素之一,更多相关研究正在进行中。