用于塑封模块焊接的新型低温无铅焊片技术

摘要

功率模块到散热器连接方案设计时,除关注热管理和机械强度以外,还需要在成本、工艺选择和性能之间进行权衡。本课题选用SAC-In低温无铅焊料制成预成型焊片,可在低于标准无铅焊料熔点温度下完成回流,无需改变工艺,热管理性能远优于导热脂、硅树脂、PCM等传统导热界面材料,是一套适用于大规模生产的直接替代方案,特别适用于塑封模块到与散热器焊接应用。SAC-In焊片方案回流峰值温度低于215°C,降低了模块内部芯片、元件以及塑封料受损和出现分层的风险。此外,更低的回流温度可以缓解焊接过程中塑封模块翘曲和热膨胀系数失配问题,还降低了能耗。-40/+125°C热冲击测试结果表明,新型SAC-In 低温无铅焊料具有较高的延展性和机械强度,其可靠性与标准无铅焊料相当。

关键词:模块焊接、导热界面材料(TIM)、SiC 功率模块、塑封模块、焊片

引言

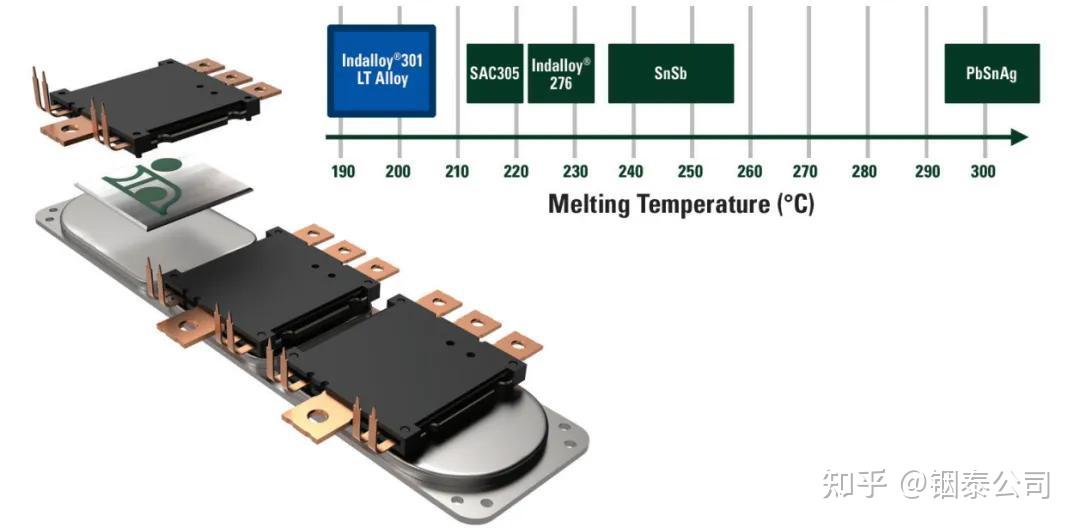

散热管理和长期可靠性是功率半导体的两个关键性指标。宽禁带半导体如碳化硅、氮化镓器件的快速普及,对功率器件的散热方式提出了更高的要求。在诸如新能源车、光伏逆变器、工业电机驱动器、大功率电池管理系统和电力牵引系统等高功率密度应用中,从芯片到器件外壳的设计都需要考虑并满足散热的需求。特别是在新能源车的应用中,还需要平衡模块体积、重量和功耗需求,此类系统设计的重点之一是如何减少功率模块封装的数量[2, 3]。因此,单个模块必须达到更高的性能,如更高电压、功率密度,才能实现系统设计的目标。如图一,模块到散热器焊接的示意图所示,选择正确的作用于塑封功率模块与散热器之间的导热界面材料是其中的关键之一。传统的导热界面材料(TIM),如有机硅或石墨烯 TIM导热率低。石墨烯材料在 Z 方向导热率低,很难达到功率模块散热的要求[4-7]。选择使用片焊接的方式作为TIM,除了提供良好的导热通路之外,还可以实现高质量的机械连接,并有助于提升系统的长期可靠性。

图一: 使用焊片将功率模块焊到散热器示意图

焊片是因其高导热性能和较低的成本,使其成为了工作温度和散热要求更高的新能源汽车等相关应用TIM材料主要选择之一。但在使用焊片将塑封功率模块与散热器系统焊接到一起时,需要通过较高温度的回流工艺,这可能会存在封装体内部出现分层的潜在风险,从而降低模块的性能或长期可靠性。尤其是回流温度超过 220°C 时,分层风险会显著增加。而典型无铅合金回流峰值温度一般都大于 250°C,这就限制了锡锑等较高可靠性合金在此类应用中的使用。因此,需要一种既能提供较高的导热性能和机械可靠性,又能在较低回流温度的焊接的新型无铅合金焊片解决方案。

合金技术

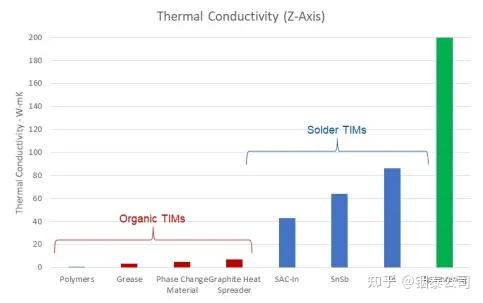

焊片合金技术在开发时主要关注但不限于:不同金属化处理界面上的可焊性、机械可靠性、耐热冲击性能、高导热性能等性能。此外,考虑到低回流温度的应用要求,还需避免合金中存在有低熔相,从而预防在较高工作温度时合金出现可靠性问题。综合评估后,选定锡银铜-铟(SAC-In)作为实验合金。如图二,列举出不同导热界面材料在Z方面热导率比较,包括有机物型TIM(高分子材料、导热硅脂、相变材料和石墨烯),焊接型TIM(SAC-In、锡锑SnSb、纯铟In)和银烧结材料。

图二:不同导热界面材料在Z方面热导率比较

SAC-In应用于塑封模块到散热器焊接主要优势在于,与常见无铅合金SAC或SnSb相比,它回流温度更低,但能提供与SAC或SnSb相当的导热性能和机械可靠性,且成本相当并远低于烧结材料。在其它应用中,210 – 220°C或更低温度下能实现阶梯焊接的主要是锡铋(SnBi)和锡铟银(SnInAg)合金。SnBi合金熔点为139°C,回流温度约在170 – 180°C,但它质地脆,机械强度和可靠性相对较差[8, 9]。SnInAg合金熔点175-187°C,熔点与锡铅(Sn63Pb37)合金相当和物理机械性能优于Sn63Pb37,但受锡铟共晶影响,SnInAg工作温度只能在100°C以下。SnBi熔点远低于SAC-In和SnInAg中锡铟共晶的影响,限制了它们在较高工作温度下应用的可能,尤其在功率模块焊接的应用中。

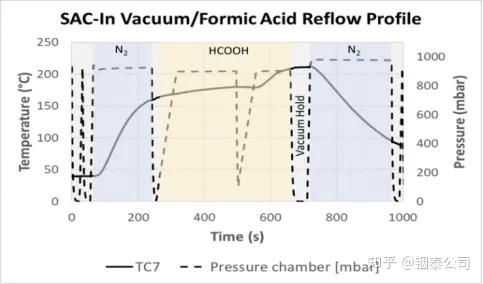

SAC-In合金回流峰值温度205 – 215°C,如图三典型真空甲酸回流曲线所示。这对塑封模块焊接应用非常重要,模块外壳使用的塑封材料(EMC)主要由环氧树脂为基体,其玻璃化转变温度(Tg)一般在210 – 220°C [10-12]。材料的Tg特性还必须与热膨胀系数 (CTE)一起考虑。对于大多数材料而言,CTE在Tg之上和之下相差很大。高于Tg的CTE可能比低于Tg的高出二到三倍。通常,EMC产品数据表中标注的热膨胀系数(CTE, α)中α1和α2分别代表材料或化合物在低于和高于 Tg 时的热膨胀系数。而标准无铅合金250°C回流温度则远高于EMC的Tg,由CTE失配带来的翘曲和模块材料之间的应力为模块本身和模块到散热器的焊接带来更大的挑战。

图三 :SAC-In 真空甲酸回流曲线

可靠性实验

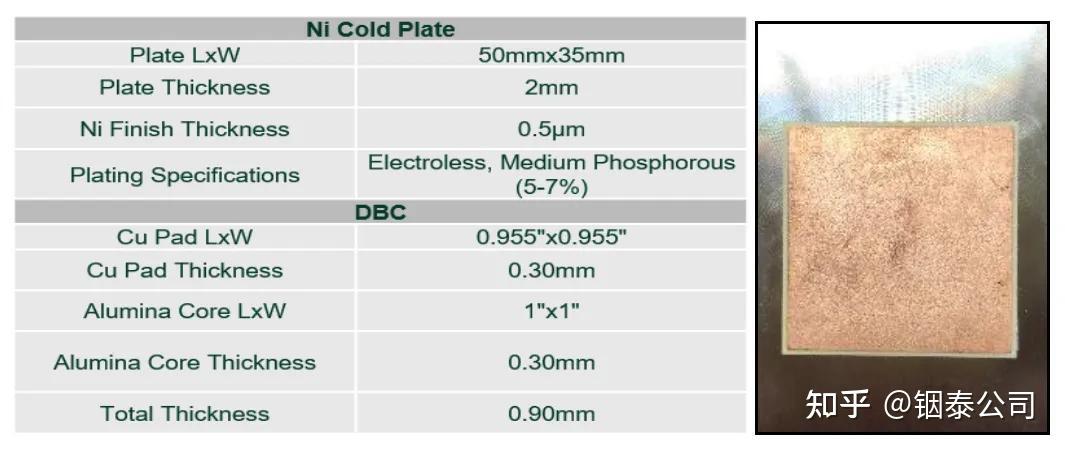

将SAC-In焊片进行组装、甲酸-真空回流焊接,再完成依据AQG324要求的-40/+125°C热冲击测试。测试样品制作选用功率模块常用材料,直接覆铜陶瓷基板(DBC)和化学镀镍铜板散热器。图四为测试选用DBC和散热器尺寸等相关数据及焊接后外观照片。

图四:DBC、散热器相关数据和焊接后外观照片

热冲击测试使用 ESPEC 液-液热冲击(TST)试验箱(下图 五),测试条件是 -40/+125°C, 3min/3min,目标为完成 1000 次循环测试。

图五:热冲击实验设备

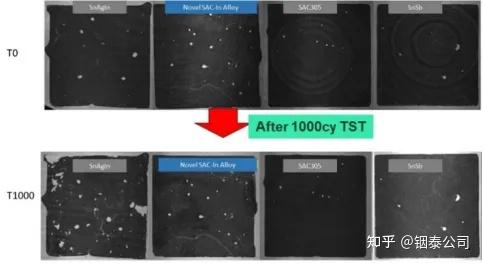

实验选取了常见无铅合金SAC305,SnSb焊片以及低温合金SnAgIn作为对照组。如图六TST 1000循环前后超声扫描对照,SAC-In、SAC305 和 SnSb 在 TST 之后没有出现降级或开裂,但低温合金SnAgIn 发现有分层和空洞明显增加的情况。

图六:不同合金焊片在热冲击测试前后超声扫描对比

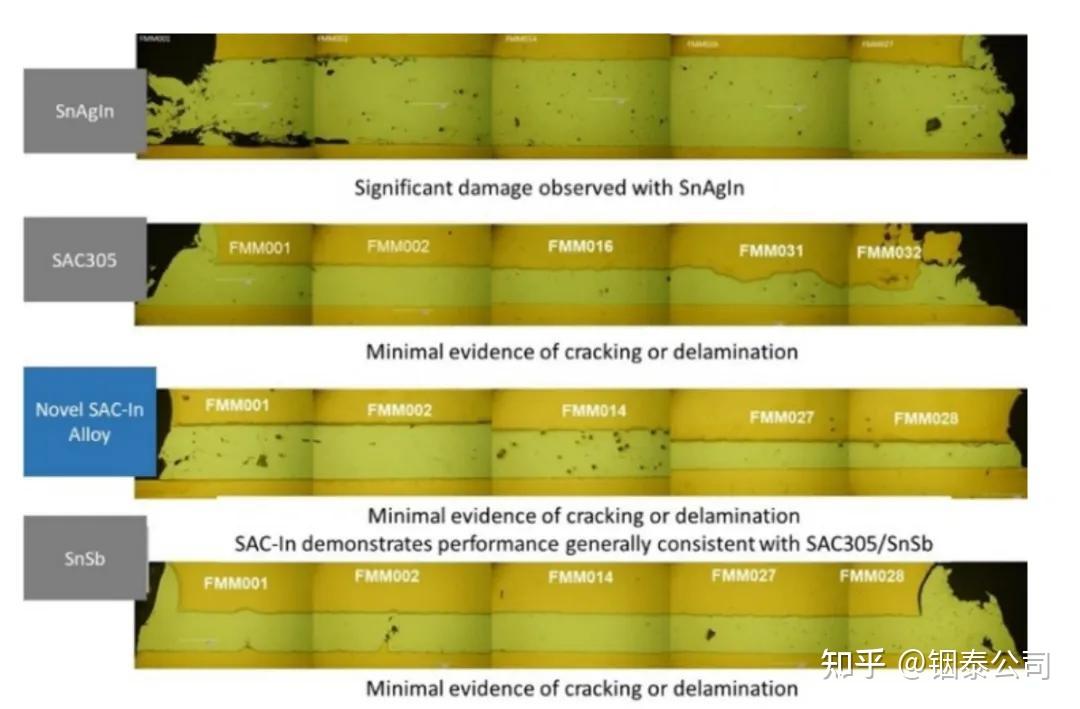

对TST后的对每种合金焊接层进行横截面分析,如图七所示,结果与超声扫描基本一致。SAC-In在TST 1000循环之后没有明显开裂或分层,焊接层形态与 SAC305 和SnSb相当。而低温合金SnAgIn在边缘位置有明显的开裂现象。

图七:热冲击测试后焊接界面的横截面分析

总之,在 -40/+125°C的工作温度范围内,SAC-In 合金表现出与 SAC305和SnSb合金相当的可靠性能,但可以在更低的温度下完成回流。相较于更低温合金 SnAgIn ,SAC-In 方案又实现了更高的可靠性。

结论

实验数据表明 SAC-In 合金技术在塑封模块散热器焊接应用的可行性。它既可以在210°C峰值温度下完成回流,又能在-40/+125°C的工作温度范围内实现比一般低温合金更高的可靠性能。在将SAC-In焊片作为塑封到散热器之间的焊接型TIM时,SAC-In 可以实现远优于传统 TIM 的导热性能,以满足新能源车应用的需求。此外,使用它可以降低焊接的峰值温度,避免封装内部出现分层——分层是此项应用中最为常见的失效模式。SAC-In合金技术可以直接使用现有的成熟的焊接回流焊设备和工艺,无需其它投入,降低整体拥有成本。SAC-In合金对于焊接TST性能提升原因相关研究仍在进行中。今后工作中着重选取代表性的塑封模块,进行TST和功率循环等更多可靠性测试。

作者:胡彦杰 铟泰公司中国区技术经理

胡彦杰

资深技术专家,铟泰公司中国区技术经理,深耕半导体封装领域20年,专注于先进封装技术开发与工艺优化,对电子组装及封装材料应用有着深刻的理解和丰富的实践经验。曾为众多行业头部客户提供技术支持,助力技术升级,并积累大量成功案例。

现任铟泰公司中国区技术负责人,统筹全国技术团队为半导体封装及电子制造客户提供全流程技术和产品支持。曾在CSTIC、IMAPS、CSPT、PCIM、SMTA等国内外论坛以及学术会议上发表多篇技术文章,担任中国SMTA技术顾问委员会委员、审稿人。拥有中科院计算技术研究所集成电路工程硕士及南开大学理学学士学位。

产品推荐:Indalloy® 301LT

Indalloy® 301LT低温无铅焊料预成型焊片,能够在低于标准无铅焊料熔点的温度下实现回流焊接。该产品无需对现有工艺进行调整,其导热性能显著优于导热脂、硅树脂和相变材料(PCM)等传统解决方案,是一种成熟且适合大规模生产的直接替代选择。特别是在塑封模块与散热器的焊接应用中,Indalloy® 301LT焊片的回流峰值温度可控制在215°C以下,有效降低了模块内部芯片、元器件及塑封材料因高温受损或分层的风险。

此外,较低的回流温度还能显著缓解焊接过程中塑封模块的翘曲问题以及热膨胀系数不匹配引起的应力问题,同时减少能耗。Indalloy® 301LT低温无铅焊片具备较高的延展性和机械强度,其可靠性与标准无铅焊料相当,能够满足严苛的应用需求。

未来,我们将继续深耕材料科学领域,为客户提供最优的材料解决方案,如果您正需要这方面的专业支持,欢迎您点击文末“阅读原文”与我们联系,我们的专业团队随时为您提供支持。