全新技术已上线丨铟泰公司无助焊剂焊接技术助您降本增效

铟泰公司半导体材料产品经理Dean Payne近期在线上发表的无助焊剂焊接技术专题报告引发行业广泛关注,其中关于甲酸回流焊的创新应用内容更是获得读者们的高度评价。本文精选报告的核心观点与技术精髓,与业界同仁共同探讨这一前沿工艺的突破性价值。

作为电子材料解决方案的全球领导者,铟泰公司始终站在功率电子技术发展的前沿。我们深刻认识到当前行业面临的三大核心挑战:器件架构的复杂化、性能指标要求的持续提升、以及严苛的可靠性标准。与此同时,封装业界正面临效率提升与产能突破双重压力。无助焊剂焊接技术正是应对这些挑战的创新方案之一,并可能成为功率电子封装领域颠覆性技术。接下来,我们将通过本系列推文为您分享无助焊剂焊接技术的相关知识,包括工作原理、技术优势、应用场景、解决方案(下期系列)。

什么是无助焊剂焊接技术

在传统的焊接工艺中,助焊剂扮演着至关重要的角色——它不仅能高效清除焊接表面的氧化物,还能显著增强焊料的润湿性,从而确保焊点的牢固与可靠。数十年来,凭借其优异的工艺性能,这一技术已成为行业主流。

然而,随之而来的助焊剂残留问题却严重制约了在特定领域的效率提升。尤其是在高压和高功率电力电子器件封装、组装工艺中,若未能彻底清除残留物,极易埋下可靠性隐患。甲酸作为一种高效环保的无助焊剂替代方案,在回流焊接过程中展现优异的工艺特性。在氮气氛围中,当温度升至约180°C时,甲酸被激活,发挥其强还原剂的作用。

在此过程中,甲酸可与金属氧化物发生反应,将其还原并分解为二氧化碳和水蒸气等无害产物,并最终通过真空系统排出。该创新机制的关键优势在于真正实现了无助焊剂焊接,省去了传统工艺中复杂的后续清洗步骤。该工艺不仅有助于提高元件表面洁净度,避免因助焊剂残留带来的可靠性问题,同时通过简化生产流程,提升了整体生产效率。

应用场景

甲酸回流焊并非“万能“解决方案,但已在特定领域实现规模化应用,并快速向功率电子组装等清洁度、空洞率、热/电性能、高良率有着更高要求的新兴领域拓展。

①半导体封装

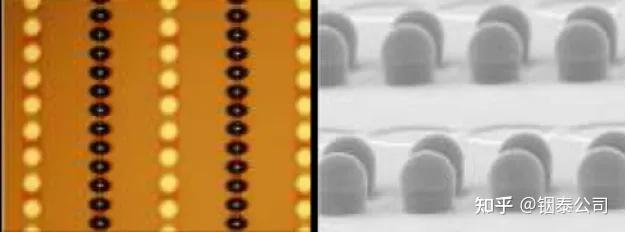

甲酸回流焊接技术最早应用于晶圆凸点制作(Wafer Bumping)领域。这类工艺要求回流后凸点(Bump)高度洁净、空洞极低。在细间距应用中,助焊剂残留更难清除,且可能引发可靠性问题。采用甲酸回流焊可省去清洗工序,不仅节省生产时间,还可避免因助焊剂残留导致的污染风险。

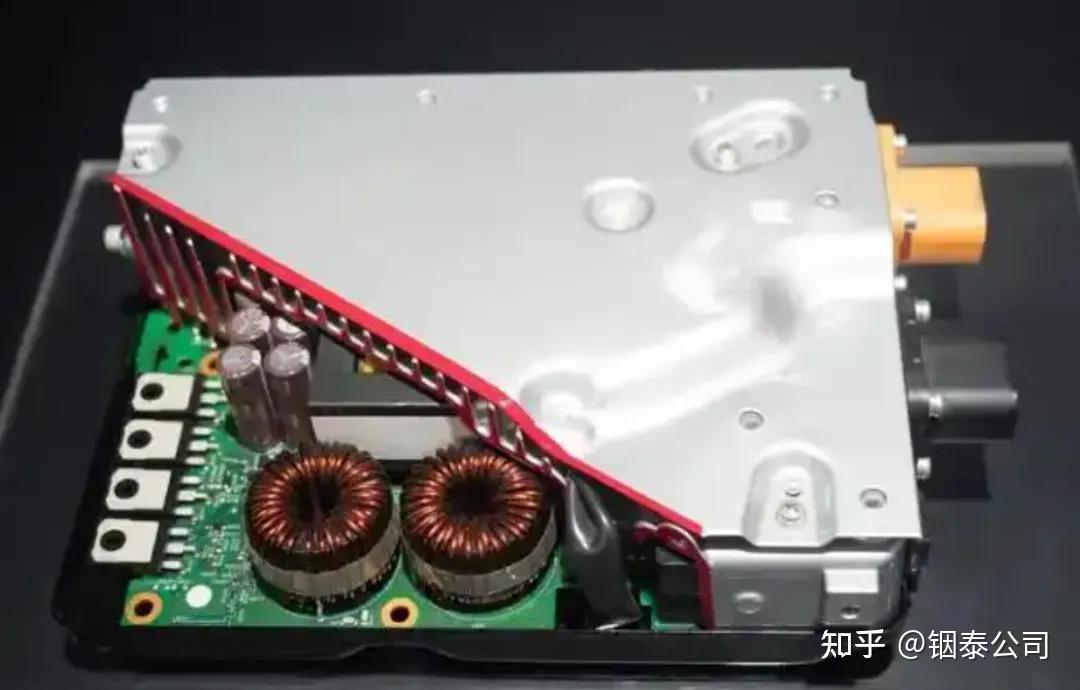

②电力电子元件组装

在电动汽车逆变器等高功率应用场景中,功率模块往往需在高功率密度与高温工况下稳定运行,这对焊接层导热及导电性提出了严苛要求。甲酸回流焊配合专用无助焊剂锡膏和预成型焊片(搭配临时粘合剂,如铟泰公司InTACK02),能够实现低空洞、高洁净度、高强度的焊接层,显著提升热管理效率与电气性能。且无需额外清洗步骤,流程简化,也更为环保。

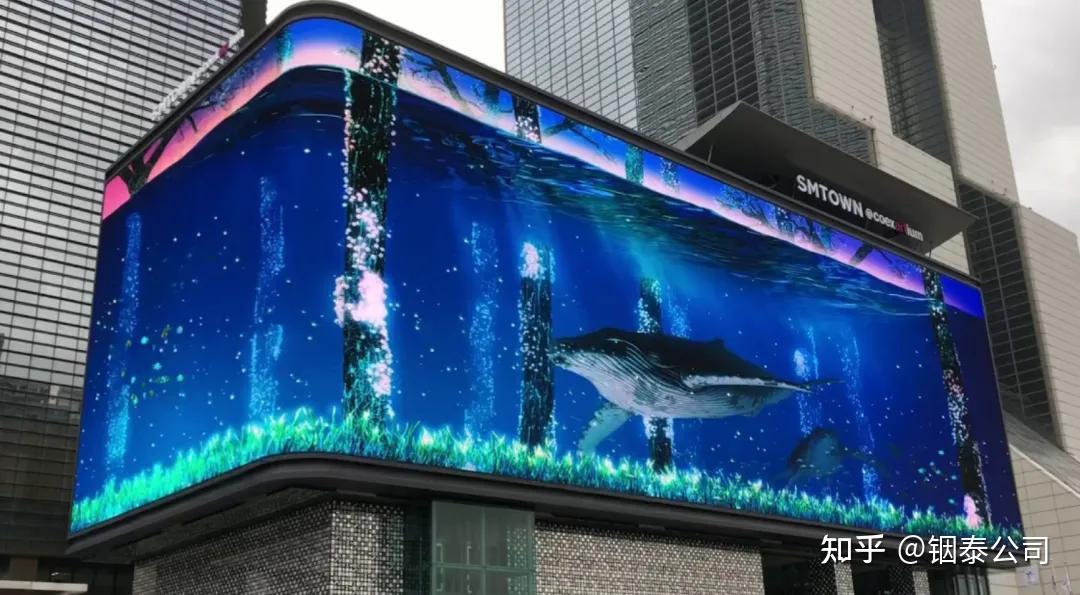

③LED制造

高功率LED封装需要优异的散热性能,这一特性依赖于精密贴装和低空洞焊接工艺。使用无助焊剂锡膏通过甲酸回流不仅能提供LED所需要的焊点清洁,还省去了后续清洗步骤简化组装流程。在提升产品性能的同时降低了工艺复杂度。

面临的技术挑战

如同所有新兴技术一样,无助焊剂焊接材料在甲酸回流实际应用过程中仍需不断优化,以适应不同应用需求。其主要挑战包括以下几个方面:

氧化物的有效去除

焊接界面和焊料本身氧化层的去除高度依赖甲酸回流炉关键工艺参数的精确把控,涵盖甲酸浓度、气体流速以及温度曲线中的保温温度、时间等。此外,热活化时长与腔体内气氛均匀性也需精细优化。值得注意的是,若甲酸浓度过高或作业时间过长,可能引发“雾锡”等相关缺陷,影响产品质量。

设备适配性要求高

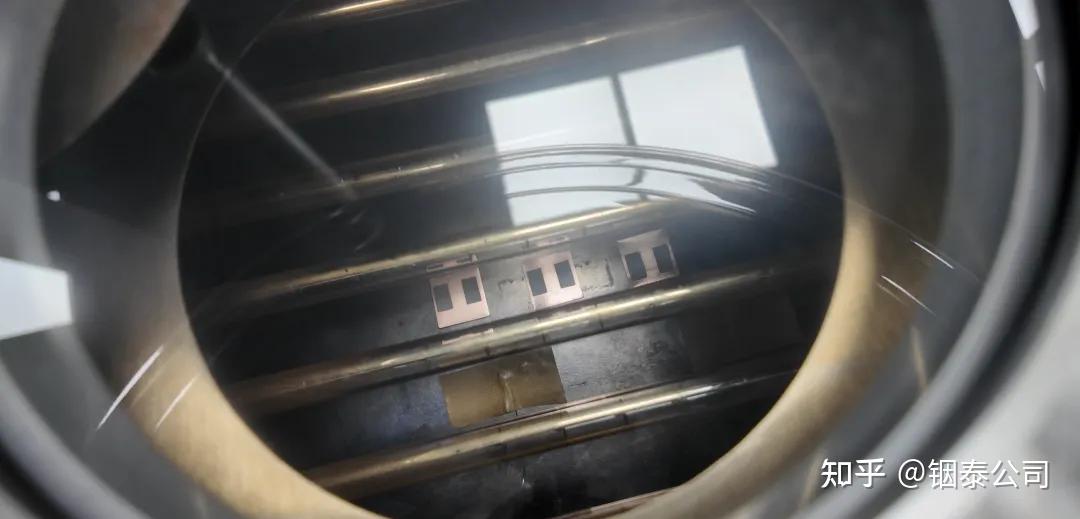

现有回流炉并不能均适用于甲酸回流。虽部分设备升级改造后可满足要求,但在多数应用场景下,仍须引入专用回流焊接系统以确保工艺稳定性。

材料选型

各类无助焊剂锡膏产品在甲酸环境中反应表现存在显著差异,故而需采用针对该工艺特性专项研发的适配材料解决方案,如铟泰公司推出的FAST无助焊剂锡膏产品。

铟泰公司致力于推动行业技术创新,通过“Flux-less Assembly Soldering Technology(FAST)”积极推动该工艺的落地。以专为甲酸环境优化的锡膏产品和临时粘合剂来匹配这一更先进的焊接方式。

后续,我们还将持续更新该系列的下一篇文章《铟泰公司为甲酸回流焊研发的专属产品》,敬请期待!问价格,询技术,探讨工艺?欢迎通过以下方式与我们联系,我们的专业团队随时为您提供支持。