银烧结:SiC芯片封装和模块封装的核心工艺

在电气化技术加速渗透的背景下,新能源汽车功率模块面临功率密度提升、热管理优化和可靠性强化三大挑战。随着半导体材料从硅基向碳化硅(SiC)迭代,对封装互连材料提出了更高要求。近年来,纳米银烧结技术在工业领域的应用日益广泛。以电动汽车(EV)为例,第三代半导体器件发挥着关键作用。它不仅能够显著缩短电动汽车的充电时间,为用户带来更高效的充电体验,还能提升电机运行的效率,从而实现更强劲的加速性能。同时,第三代半导体具备优异的导热性和耐高温能力,使电动汽车在极端温度下依然能够稳定运行,进一步保障整车安全性和可靠性。

如今,第三代半导体芯片正大规模应用于新能源汽车领域。随着功率密度的持续提升,对功率模块封装工艺要求也越来越高。毋庸置疑,银烧结技术是实现包括碳化硅在内的第三代半导体芯片封装和模块封装的核心技术之一!尤其是芯片与陶瓷基板的互连工艺,在很大程度上直接影响着功率模块的使用寿命和可靠性。

银烧结技术不仅在功率半导体封装领域得到了广泛应用,还能够拓展至其他多个领域,例如汽车电子、航空航天、LED照明以及微波器件等。关于InFORCE™ MF有哪些优势特点呢?让我们一探究竟。

InFORCE™ MF

InFORCE™ MF是一款专为第三代半导体芯片加压烧结设计的高金属含量银膏,其金属比例超过90%,有机成分较低,从而显著提升了印刷性能。

同时,InFORCE™ MF还具有快速预烘干、烧结过程中挥发物少以及贴装互连层厚度一致性高等优点。

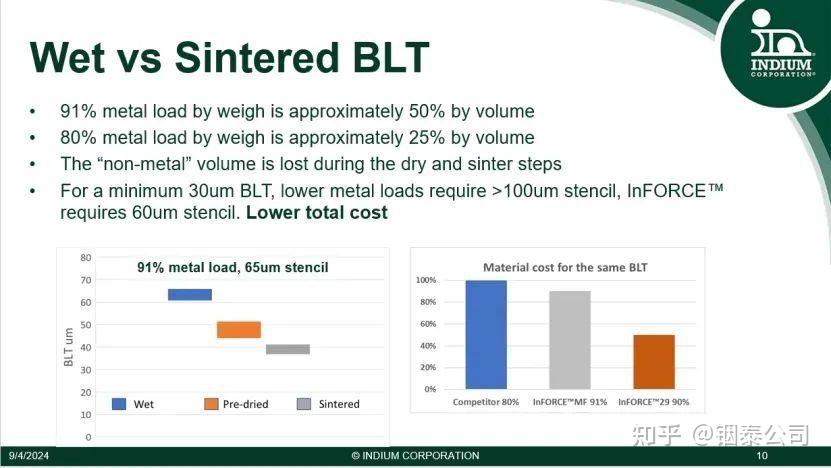

InFORCE™MF:消耗小,成本更低

铟泰公司的烧结材料通常具有较高的金属比例,例如,91%金属比例的烧结膏在完成烧结后体积可保留约50%;而某些竞争产品80%金属比例的烧结膏烧结后体积仅剩约25%。如图所示,在实现最低30μm烧结层厚度(Dry-BLT)的要求下,铟泰公司烧结膏仅需使用60μm厚度的钢网即可达成目标。换句话说,在相同Dry-BLT要求下,铟泰公司高金属比例方案所需的烧结膏体积更小,从而显著降低整体成本。根据如下测算结果,选用铟泰公司的银膏可使成本较竞品降低10%,铜膏则可实现50%的成本下降。

除银膏之外,铟泰公司还推出了高导热导电烧结材料——铜烧结膏InFORCE™29。该产品专为加压烧结应用设计,可在氮气、真空、甲酸或氢气等多种氛围下进行烧结。且适用于铜、金或银等多种金属界面,支持印刷或点胶工艺。实验结果表明,其在裸铜上的连接强度优于金银等贵金属镀层。

铟泰公司专注于为功率模块制造提供全方位的焊接与烧结材料解决方案。如果您想咨询有关技术和销售方面的问题,可以随时通过文末的方式与我们取得联系,我们将竭诚为您提供服务。