传统模块封装太费钱?InTACK™为您省时省力省成本

随着全球新能源车爆发式增长,对于主逆变器、电机驱动系统、DC-DC、车载充电机(OBC)和非车载充电桩等相关领域规模化生产提出了更为严苛的要求。IGBT和SiC MOSFET模块作为核心部件,是其重中之重。

功率模块封装技术的进步,离不开新材料支持,以保证封装的良率和高可靠性,进而提升新能源车的整体质量。目前,全球各大汽车厂商正在寻求更加出色的功率模块封装解决方案。而本期带来的InTACK™,就是其中一款新颖的材料解决方案。

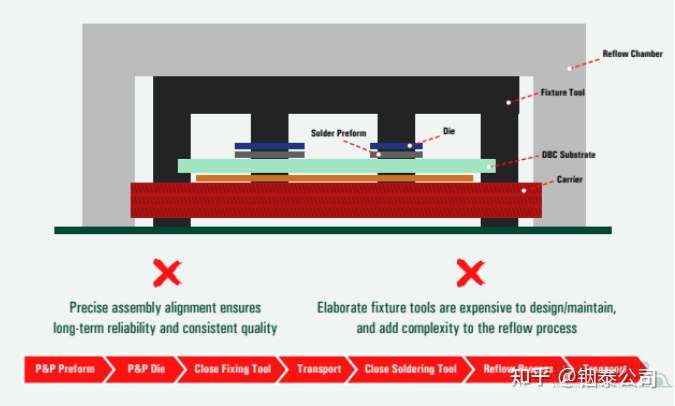

传统功率模块封装夹具的弊端有哪些?

装配精度差

很难确保模块产品的一致性,进而影响产品质量和可靠性

复杂的夹具设计和高昂的制造、维护成本

需要为不同产品专门设计专用夹具,制造成本高,且需要付出额外的维护费用

封装工艺流程更为复杂、繁琐

放置预成型焊片>放置芯片>放置封装夹具>搬运>固定夹具>焊接>搬运>拆除夹具

铟泰公司新开发的InTACK™材料,具有高粘力、0残留的特性。在功率模块封装工艺中,确保芯片和焊片精确定位,在搬运中不会移位;彻底摒弃了夹具、简化封装工艺、减少回流时间、提升真空回流炉的使用效率;回流后0残留,可免除清洗等诸多优势。InTACK™已经通过Tier 1 IDM和OEM客户的认证,进入量产,技术成熟可靠。

InTACK™解决方案

InTACK™特点

- 免除模具/夹具

- 简化回流工艺

- 减少回流时间

- 缩短总体处理时间

InTACK™优势

- 精确定位预成型焊片和芯片

- 高粘力、效用持久

- 在甲酸真空回流中实现最佳性能

- 对焊料润湿、空洞无影响

- 无需清洗或其它后续处理

- 通过工艺实践检验和可靠性认证

简化后的装配流程

点涂InTACK™>放置预成型焊片>放置芯片>搬运>焊接>搬运

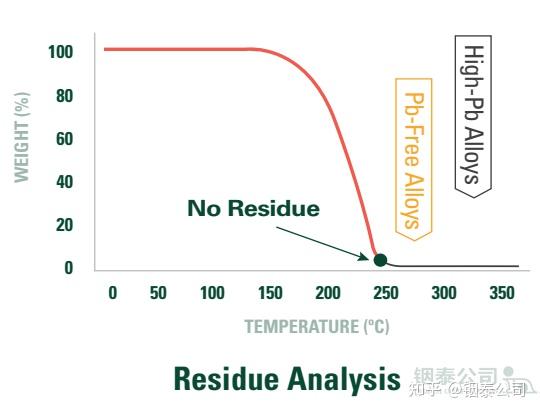

从上图热重力分析(TGA)结果可以看出,InTACK™材料随着温度的升高,残留物比例持续下降直至0%,因而无需清洗或其它处理,适用于无助焊剂甲酸真空回流和烧结应用。

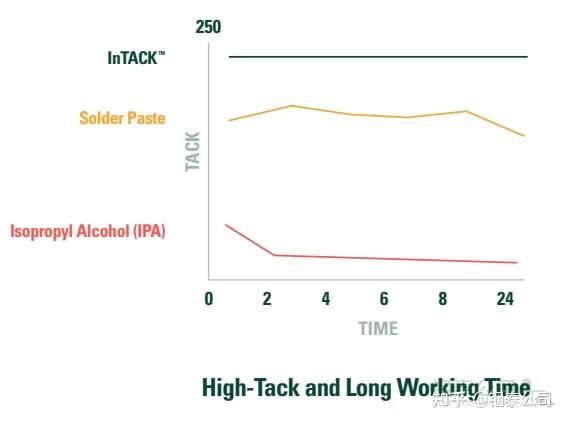

从上图可以看出,InTACK™在经过24小时放置后,依然保持高粘力水平,远优于锡膏和IPA。

综上所述,InTACK™完美地解决了功率模块封装中的多个痛点。铟泰公司的InTACK™材料已成功在多家大型新能源车制造厂商的功率模块中得到验证,技术成熟可靠,市场口碑颇佳。若您想了解更多关于InTACK™的相关信息,可以在本文下方留言,我们将发送最新的InTACK™技术资料给您!

更多信息和资料,请访问铟泰公司官方网站www.indiumchina.cn,或者关注铟泰公司官方微信号indiumcorporation。